За последние десятилетия в области автоматизации технологических операций в механообработке произошел большой прогресс. Уже трудно найти группы оборудования, где бы не появились комплексные автоматические станки. Благодаря этому удается повысить производительность оборудования, добиться требуемых параметров точности, обеспечить повторяемость процессов, снизить влияние человеческого фактора. Но есть технологическая операция, которая не поддается полноценной автоматизации и этой операции нет реальной альтернативы для определенной группы изделий. Мы говорим о шабрении.

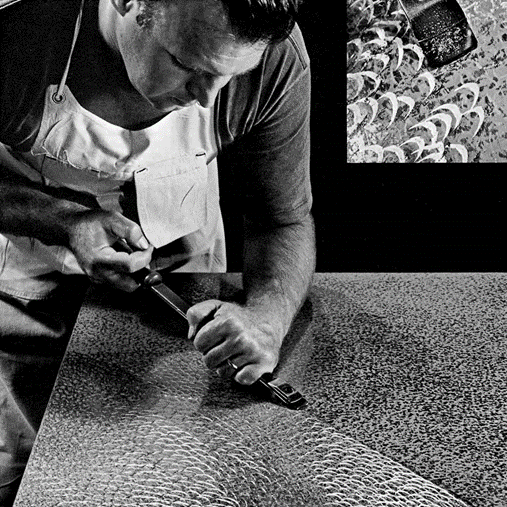

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Это одна из самых сложных и трудоемких операций, так как она практически не поддается механизации. Её выполнение требует от исполнителя навыков и опыта работы.

Слово произошло от немецкого schaben, то есть скоблить. Обычно она является финишной обработкой, но может использоваться и для подгонки двух элементов.

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

● измерительных и контрольных приборов, так как у них должна быть высокая точность;

● подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

● направляющие любых станков;

● автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Шабровка для станочного оборудования

Шабрение — это долговечность. Это долговременная надежность конструкции и основа точности станка.

Ручное шабрение плоскостей элементов оборудования из чугуна — технология незаменимая. Шабрят посадочные поверхности (плоскости) на литых чугунных конструкциях станков — станинах, колоннах, каретках столов.

Шабрение необходимо, так как оно:

1) убирает волнистость на поверхностях, как побочный результат фрезерования;

2) избавляет от микротрещин, прижогов, внутренних напряжений и исключает шаржирование поверхностей микроабразивом;

3) позволяет построить станок с долговременной точностью, сохраняющейся десятилетиями.

Главное достоинство шабрения перед более легкой абразивно-шлифовальной работой – это сохранение большей износостойкости, продление срока службы. Также такой верхний слой является наиболее подготовленным к сохранению смазки, так как менее глубокие фрагменты чередуются с углублениями. Степень шероховатости достигается в два этапа:

● подготовительный – срезается до 0.03 мм;

● итоговый – до 0,08 мм

Замена шабрения на шлифование оставляет дефектные посадочные плоскости, неизбежно снижающие точность и приводящие к быстрой деградации точности станка.

Шлифования неизменно оставляет на поверхностях:

● Волнистость (с высотой волн до почти 4 мкм);

● Микротрещины, прижоги и внутренние напряжения;

● Шаржирование поверхностного слоя микроабразивом (что приводит к быстрой коррозии!).

Наибольшую опасность представляет волнистость. Когда на шлифованную (не шабреную!) плоскость с волнистостью крепится какой-то другой элемент конструкции, контактирующая плоскость которого также имеет волнистость, гребни волн одной плоскости со временем, под нагрузкой смещаются, попадая во впадины волн на другой сопряженной плоскости. Причем в разных точках контактирующих поверхностей смещение происходит разнонаправленно. В результате возникают сдвиги и перекосы элементов относительно друг друга.

Сдвиги происходят не сразу, часто через годы эксплуатации. Параллельно плоскостям сдвиги могут достигать максимально половины шага волн, т. е. для шлифованных поверхностей 1–2 мм. Одновременно местами происходят сдвиги по высоте (до 3 - 4 мкм). Несущие конструкции со временем как бы перекашивает.

Но проблема еще серьезнее, когда на шлифованную чугунную плоскость с избыточной волнистостью ставится линейная направляющая, по которой ездят каретки стола или колонны. Под нагрузкой, через годы, направляющая смещается, на разных участках по длине различно, превращаясь в криволинейную! В результате станок с достаточной точностью после запуска станка, неотвратимо быстро эту точность теряет! Печально, но это уже и не гарантийный случай. Продавец всегда может сослаться на недопустимые условия эксплуатации и надумать массы других «уважительных» причин. И это неизбежно случается, если посадочные плоскости на чугунной станине не ШАБРИЛИ, а ШЛИФОВАЛИ. Шабреная поверхность выглядит специфически, ее не спутать со шлифованной. Шабрение как бы растирает (размазывает) волны на поверхностях, разрушая периодичность и снижая гребни до 1 мкм.

Принцип шабрения не дает возможности использовать автоматические станки. Есть механизированные инструменты для шабрения которые немного ускоряют процесс и облегчают труд, но процесс все равно остается зависимым от квалификации шабровщика.

Качество шабрения во многом зависит от выбора инструмента и в этом необходимо ориентироваться на следующие параметры:

● качество стали – сплав должен содержать большой процент углерода и легирующие добавки;

● угол заточки, т.к. для первичной отделки он может быть 75 градусов, а для чистовой – 90;

● твердость обрабатываемого материала;

● ширина лезвия;

● радиус закругления кромки.

Большой проблемой для применения шабрения является нехватка квалифицированных специалистов в этой области. Это связано как с отсутствием специальных учебных заведений по подготовке шабровщиков, так и с общим падением престижа рабочих профессий. И шабровщик высокой квалификации должен иметь большой практический опыт, чтобы качественно выполнять шабрение, это практически ювелирная операция. Также производители оборудования и другой оснастки, где необходимо использовать шабрение всегда хотят сократить расходы и это в совокупности с отсутствием квалифицированных специалистов приводит к замене шабрения шлифованием. Поэтому на многих станкостроительных заводах многие важные узлы и детали только фрезеруют, а потом шлифуют. Но это не позволяет произвести станок с долговечной точностью. И происходит скрытое разделение станков по долговечности.

Фактически, на рынке появились станки ДОЛГОЖИВУЩИЕ (капитальные) и КРАТКОЖИВУЮЩИЕ или, как говорят, «проектные» — под детали для какого-то краткосрочного проекта-заказа.