Смазочно-охлаждающие технологические среды: применение на металлорежущих станках

Блог

Смазочно-охлаждающие технологические среды (СОТС), применяемые при обработке резанием, подразделяются на жидкие, пластичные, газообразные и твёрдые. Жидкие СОТС принято называть СОЖ (смазочно-охлаждающие жидкости) — этот способ охлаждения зоны резания используют чаще других.

Применение СОЖ позволяет:

-

значительно снизить износ режущего инструмента;

-

улучшить качество обрабатываемой поверхности;

-

повысить производительность обработки.

СОЖ не только эффективно отводят тепло из зоны резания, но также удаляют стружку (в зависимости от давления подачи СОЖ). Более подробно о применении охлаждающих жидкостей читайте в статье «Системы подачи СОЖ под высоким давлением во фрезерном и токарном оборудовании».

Смазочно-охлаждающие жидкости: назначение и виды

Соотношение между смазывающими и охлаждающими свойствами СОЖ подбирают в зависимости от материала обрабатываемых заготовок и характера протекания процесса резания. Снижение трения определяется в первую очередь смазывающими свойствами масла, а эффективность охлаждения — количеством воды, образующим с маслом эмульсию или раствор.

Наибольшее применение находят следующие виды жидкостей:

-

масляные СОЖ на основе синтетических / полусинтетических / минеральных масел с добавлением присадок;

-

эмульсолы, представляющие собой смеси минеральных масел, эмульгаторов, противоизносных, противозадирных и других присадок;

-

синтетические СОЖ, получаемые на базе водорастворимых полимеров;

-

полужидкие и пластичные композиции.

Разнообразие материалов и инструментов обусловливает различные требования к СОЖ. Например, для обработки низколегированной стали, склонной к налипанию на токарный резец (в отличие от твердой хромоникелевой стали), используют охлаждающие жидкости с малым содержанием присадок.

В состав СОЖ в качестве компонентов и присадок входят органические соединения азота, серы, хлора и фосфора. При обработке в тяжёлых условиях (большие скорости, плохо обрабатываемый материал) следует добавлять присадки, растворимые в масле и содержащие хлор, фосфор и серу. Например, серу добавляют при больших нагрузках и средних скоростях (жидкость с серой непригодна при обработке меди, так как она вызывает почернение поверхности).

На практике от типа и качества применяемых СОТС зависят важнейшие производственные показатели. Правильно подобранная и качественная смазочно-охлаждающая жидкость значительно облегчает процесс резания и позволяет достичь:

-

более интенсивных режимов резания при неизменной стойкости инструмента (что благоприятно сказывается на времени обработки – машинном времени Тмаш);

-

увеличения стойкости инструмента при неизменных режимах резания.

Системы охлаждения

Система охлаждения станка в общем виде состоит из:

-

резервуара-отстойника;

-

насоса (обычно центробежного);

-

фильтров воды;

-

направляющих и отводящих устройств.

Объём резервуара зависит от вида выполняемой операции. При обильном тепловыделении при резании (например, обдирочном, силовом шлифовании) количество подаваемой в единицу времени жидкости возрастает, поэтому резервуар должен быть больше.

Конструкция фильтров определяется требованиями к шероховатости обработанной поверхности. При необходимости помимо отстойника, магнитного сепаратора и других устройств грубой очистки на станках хонинговальных, полировальных, отделочного шлифования применяют центробежные, бумажные и другие устройства тонкой очистки.

На станках, работающих с применением СОЖ предусматривают защитные устройства, предотвращающие разбрызгивание жидкости из рабочей зоны и попадание её в механизмы.

Подача СОЖ в зону обработки может производиться следующими способами:

-

свободно падающей струёй;

-

напорной струёй через сопловые насадки;

-

в распылённом состоянии (струёй воздушно-жидкостной смеси).

Последний способ особенно успешно применяют в станках с ЧПУ при обработке быстрорежущими и твердосплавными инструментами металлов и сплавов точением, фрезерованием, сверлением, резьбонарезанием, развёртыванием, а также при обработке инструментами из сверхтвёрдых материалов.

Подачу СОЖ под давлением применяют с целью увеличить расход СОЖ через зону обработки и для вымывания стружки.

Условно, различают подачу СОЖ струёй под высоким давлением (не ниже 1,5 МПа) через сопла с выходными отверстиями диаметром до 0,8 мм и подачу СОЖ струёй под низким давлением (0,05–0,7 МПа) через сопла с отверстиями диаметром 2–5 мм. При подаче СОЖ струёй под высоким давлением требуется лучшая фильтрация и защита от разбрызгивания, чем при низком давлении. Эффективность применения СОЖ зависит от её расхода. Различные варианты подачи СОЖ показаны на рисунке.

а) б) в) г) д)

Варианты подачи СОЖ в зону резания: а — охлаждение по кольцу; б — подача направляющей трубой; в — подача через оправку; г — подача через шпиндель и оправку; д — подача в виде тумана.

Струя воздушно-жидкостной смеси подаётся в зону фрезерования

Очистка СОЖ

Очистка СОЖ увеличивает её ресурс, повышает стойкость инструмента и улучшает качество обрабатываемой поверхности. Повышается также надёжность и работоспособность насосных агрегатов и узлов станка.

Применяют несколько способов очистки СОЖ:

-

с помощью фильтров;

-

гравитационный — с использованием отстойников;

-

центробежный — с применением гидроциклонов, центрифуг;

-

магнитный — с использованием сепараторов, патронов и других устройств.

Простейшими очистителями являются гравитационные баки-отстойники. Для повышения эффективности очистки в отстойниках используют магнитные патроны, которые притягивают мелкие металлические частицы и не позволяют им попасть в насосное оборудование. Следует отметить, что этот способ эффективен только для улавливания относительно крупных частиц, обладающих магнитными свойствами.

Также широко применяют магнитные сепараторы. Загрязнённая жидкость поступает в сепаратор, проходит между его корпусом и барабаном с магнитами, который вращается в направлении, обратном движению жидкости. Притянутые к барабану частицы снимаются с поверхности барабана скребком.

Магнитный сепаратор для очистки СОЖ от металлических включений

Для сепарации водных СОЖ применяют центробежные очистители (гидроциклоны), в которых разделение СОЖ и загрязнений происходит под действием центробежных сил.

Установка для центробежной очистки СОЖ

В процессе резания неизбежно происходит процесс преобразования механической энергии в тепло. При этом происходит нагрев заготовки, снимаемого материала и самого инструмента.

Выделяющееся при точении тепло распределяется следующим образом:

-

уходит в стружку 50–80%;

-

в резец 10–40%;

-

в обрабатываемую деталь 3–9%;

-

в окружающую среду около 1%.

Распределение тепла между различными элементами в процессе токарной обработки

При затуплении инструмента характер распределения тепла изменяется: резец и заготовка нагреваются сильнее. Как в стружке, так и в резце и в заготовке тепло распределяется неравномерно. В слоях стружки, расположенных ближе к передней поверхности резца, температура выше, чем в слоях, удаленных от неё. Температура обрабатываемой заготовки понижается по мере удаления рассматриваемой точки от поверхности резания, а наибольшая температура находится в месте контакта резца с заготовкой. Температура инструмента также различна в различных точках: самая высокая температура соответствует точке, лежащей в центре давления стружки на резец.

Давление СОЖ

Давление СОЖ играет очень важную роль в процессе обработки. Подавляющее большинство станков оснащаются базовой системой подачи СОЖ, которая позволяет обеспечить оптимальные температурные режимы при большинстве операций. Часто на станках имеется возможность установить систему подачи СОЖ с высоким давлением.

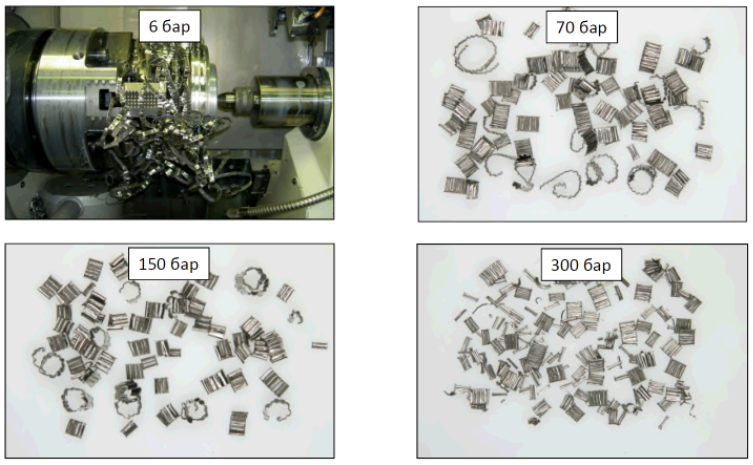

На практике использование подачи СОЖ под высоким давлением не всегда оправдано. Как видно на фотографиях ниже, принцип «чем больше – тем лучше» работает только до определённых значений давления, после которых эффективность дробления стружки почти не повышается. При давлении в 70 бар и в 300 бар результаты отличаются незначительно.

Для дробления стружки увеличение давления СОЖ выше 70 бар нецелесообразно

Система высокого давления

Система высокого давления СОЖ должна обладать следующими свойствами:

-

интерфейс между станком и оборудованием высокого давления должен быть максимально простым, в идеале следует реализовать принцип «подключи и работай»;

-

автоматически регулируемый объём экономит расход благодаря более длительному сроку службы насоса, большему сроку службы охлаждающей жидкости, уменьшенному напору и экономии энергии;

-

бак — это, прежде всего, дополнительный резервуар с охлаждающей жидкостью, который дает дополнительные преимущества агрегату. Помимо лучшего контроля температуры и пенообразования, он может иногда заменять агрегат охлаждения и снижать затраты на дополнительную энергию, обслуживание и т. д.

Концентрация СОЖ

Наиболее распространённой для станочного оборудования является водосмешиваемая СОЖ. Возможность изменять концентрацию состава делает её применение гибким. Обычно водосмешиваемые СОЖ с концентрациями вплоть до 30% применяются без особых проблем. Однако они могут возникнуть при превышении критической концентрации (особенно в случае обычных эмульсий).

В жёсткой воде кальциевые мыла могут образовываться при гораздо меньшей концентрации, что способно привести к серьёзным нарушениям в ходе механической обработки. В значительной степени риск возникновения проблем зависит от конкретного состава СОЖ.

Нижний предел концентрации часто определяют по антикоррозионным свойствам. Следует иметь в виду, что концентрации менее 1,5% с трудом поддаются измерению в процессе работы. Как правило, для грубой механической обработки металла применяют СОЖ в концентрациях от 2 до 5%, чаще 4%. В особых случаях, например, при сверлении глубоких отверстий, зенковании или при проведении особо трудных механических операций возможно применение значительно более высоких концентраций. Централизованные циркуляционные системы, снабжающие несколько разных режущих операций СОЖ, часто нуждаются в компромиссном выборе концентраций. В таких случаях 4%-ная концентрация обеспечивает успешную обработку.

Концентрацию эмульсий часто определяют по DIN 51 368 (IP 137) путём измерения количества компонентов водосмешиваемых СОЖ кислотным расщеплением. В этом методе эмульсию расщепляют с помощью соляной кислоты в специальной измерительной колбе при температуре 95°С. Объём выделенной масляной фазы, умноженный на специфический для продукта поправочный коэффициент равен концентрации эмульсии. Поправочный коэффициент обратно пропорционален доле концентрата, которая может быть выделена в данных условиях. В случае обычных эмульсий (с содержанием минерального масла 60–70%) количество выделенной масляной фазы приблизительно соответствует концентрации. По мере снижения содержания минерального масла в водосмешиваемой СОЖ поправочный коэффициент увеличивается, а точность определения снижается.

Очень важно поддерживать концентрацию СОЖ в допустимых пределах, так как даже незначительное отклонение от нормы может снизить стойкость инструмента или вызвать коррозию элементов станка.

Корректно подобранные смазочно-охлаждающие технологические среды (СОТС) позволяют получить реальную финансовую экономию. Консультацию по подбору СОТС можно получить у специалистов Центра инженерно-технологической поддержки портала СТАНКОТЕКА.