Инструкция по приёмке станка

Многие станочные производители не информируют конечного потребителя, как они проверяют качество изготовления своей продукции. К сожалению, многие производители даже не имеют такой процедуры или её игнорируют. В этой статье подробно рассмотрено, каким должен быть процесс контроля изготовления оборудования, чтобы конечный потребитель не страдал из-за его простоя, вызванного поломкой и последующим ремонтом.

Базовые измерения

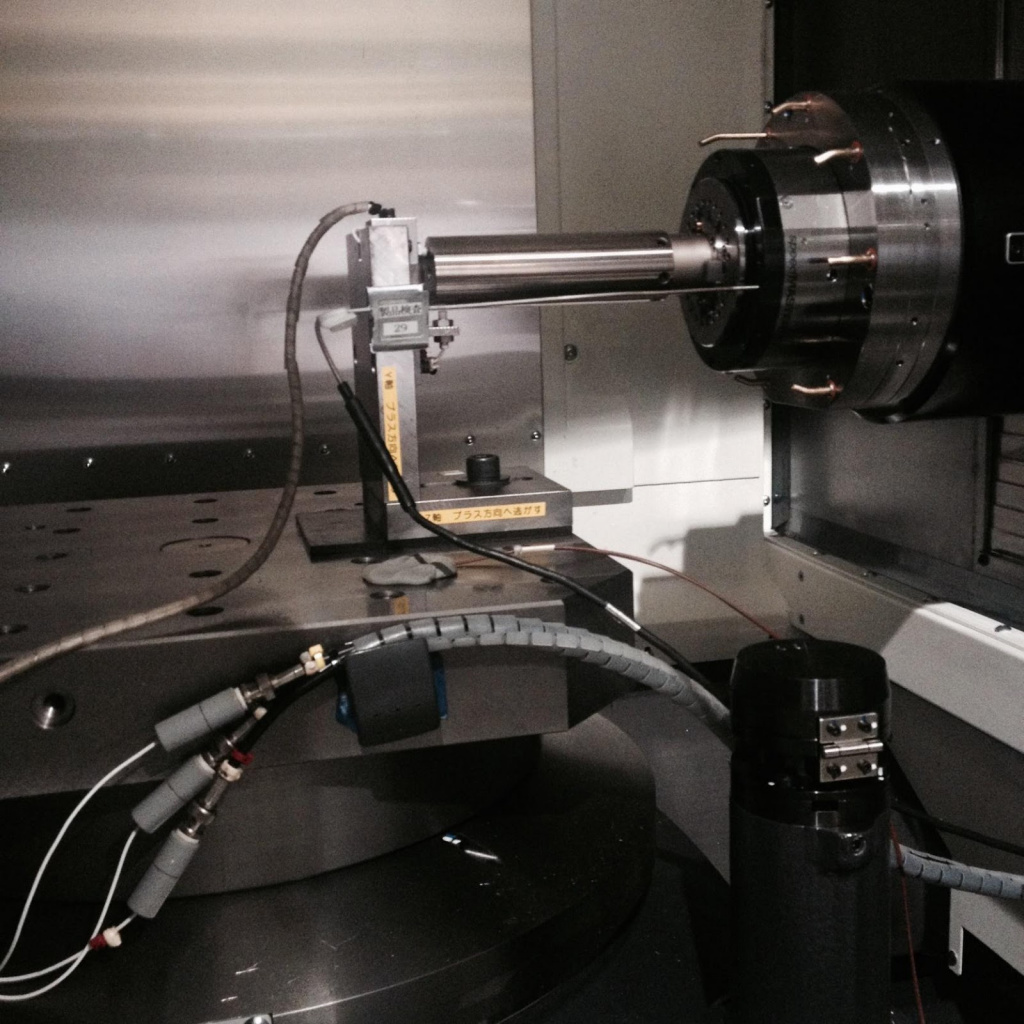

После предварительной сборки для каждого станка должны проводится базовые измерения. Их выполняют в соответствии с правилами проверки промышленного оборудования (например, контролируют расположение основных рабочих органов относительно друг друга).

Приёмка механики/электрики

Перед тем как смонтировать на станок кожух, специализированный отдел качества производит оценку качества станка (ремни, приводы, шпиндель, ШВП и т.д.) Причём на таком тестировании присутствуют как механики, так и электронщики, разделяя соответствующие работы.

-

EMV тест — электромагнитный тест по нормам EN 55081-1 (или аналогичным стандартам, принятым в стране – изготовителе).

-

Гидравлический тест — в течение 8 часов проверяются все системы станка, содержащие гидравлику.

Тест системы ЧПУ

Производят функциональный тест системы ЧПУ и приводов подач, проверку всех функций системы ЧПУ на работоспособность (в том числе в ходе специальных операций, например, проверяют контроль поломки инструмента или функционирование прибора для измерения заготовки).

Тест на нагрузку

Выполняют испытания станка с заготовкой максимально допустимого веса. Измеряют мощность всех приводных двигателей, а также выполняют проверку быстрых ходов (динамики станка) и ходов на 5% от максимальных значений.

Затем выполняют аналогичную процедуру без нагрузки (как на столе, так и на шпинделе).

Силовое фрезерование/точение

Департамент по качеству проводит измерение мощности шпинделя на конкретной заготовке (обычно, Сталь 45) и проверяет её величину на соответствие заявленным значениям.

Измерение точности позиционирования в соответствии с VDI3441 (или ISO230-2 или аналог по принятому в конкретной стране стандарту)

Измерения производят только с помощью специальной высокоточной измерительной техники (в т.ч. с применением лазерного интерферометра!)

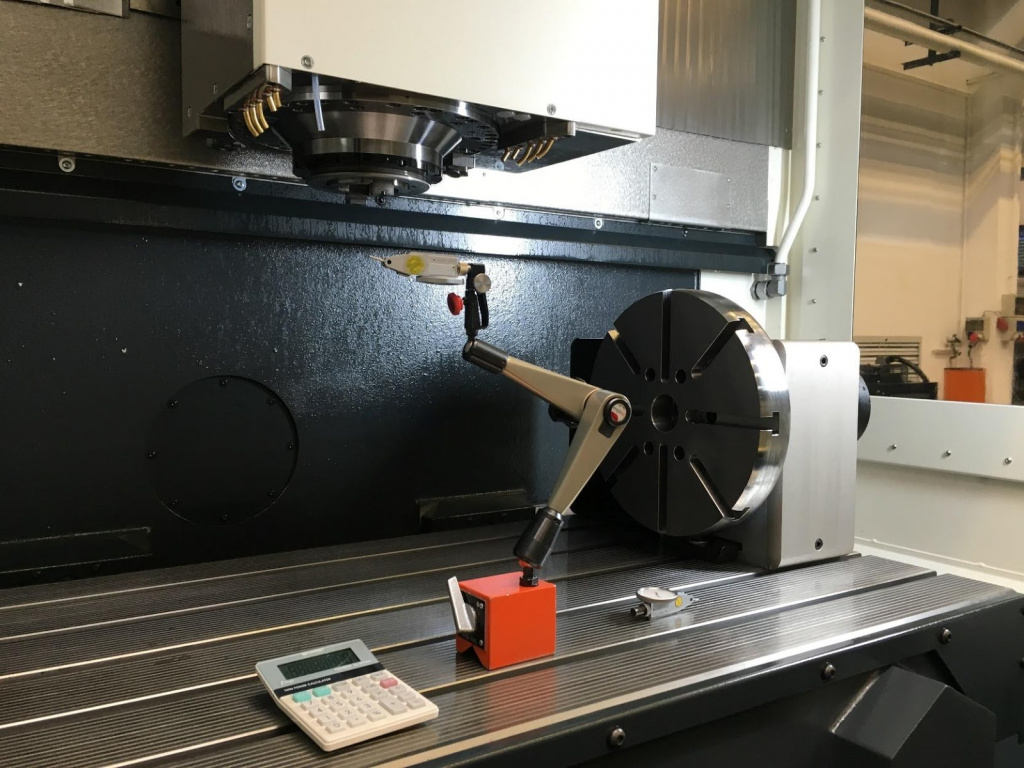

Измерения геометрической точности согласно DIN 8615 (или аналогичные)

Каждый станок должен проходить тест на соответствие заявленной геометрической точности станка (измерения выполняют с помощью специализированных тестовых оправок, приспособлений и индикаторов часового типа). Полученные результаты проверки поставляются вместе со станком в оригинале.

Конечный пользователь должен иметь возможность лично убедиться в достоверности результатов, поэтому часто производители/поставщики приглашают покупателей на предварительную приёмку станка на завод-изготовитель, где демонстрируют проверку геометрической точности оборудования и подписывают соответствующие протоколы.

.png)

.png)

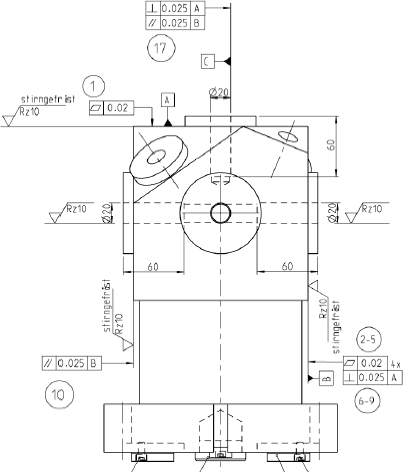

Обработка детали стандарта завода-изготовителя.

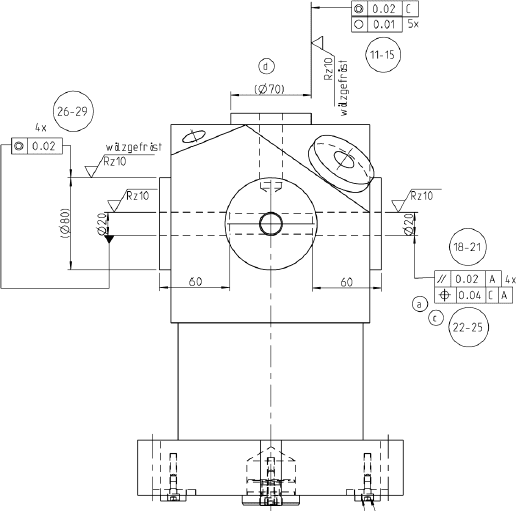

На этом этапе осуществляется обработка специализированной детали для проверки работоспособности всех узлов станка и системы ЧПУ. На рисунке ниже вы можете увидеть пример такой детали (материал – алюминий).

Пример тестовой детали для трёхосевой обработки:

.png)

Пример тестовой детали для пятиосевой обработки:

Тест на выносливость

В зависимости от типа станка проводится тест на выносливость, который подразумевает 50–100 часов работы в режиме «без остановок». В течение теста проходит отработка управляющей программы с использованием всех основных функций станка (включая смену инструмента, измерения и т.д.)

После перечисленных проверок выполняют контроль уровня шума и завершающий контроль (например, контроль безопасности по стандарту EN 60204).

На завершающем этапе проводят визуальный осмотр и проверяют комплектацию оборудования для конкретного заказчика. Затем станок упаковывают для транспортировки.

Зная последовательность и перечень проверок, перечисленную выше, вы всегда можете задать аргументированные вопросы производителю или поставщику оборудования, а также изучить результаты проверок в ходе предварительной приёмки станка на заводе-изготовителе или на окончательной приёмке уже у себя на производстве.